Данная технология предназначена для герметичной укупорки горловин пластиковой и стеклянной тары (канистр, бутылок, банок, контейнеров и т.п.) посредством приваривания (припаивания) алюминиевой мембраны с термоклеевым покрытием к горловине тары. Применяется при упаковке жидких и сыпучих продуктов в химическом, пищевом, фармацевтическом производстве.

Технологические преимущества данной технологии: запайка (приваривание) алюминиевой мембраны вкладыша осуществляется бесконтактно при навернутой на горловину резьбовой пробке, герметичные емкости не доставляют хлопот при хранении и транспортировке.

Преимущества применения технологии индукционной запайки с точки зрения повышения потребительских свойств товара: герметичность упаковки, контроль первого вскрытия, надлежащий товарный вид. Применение технологии индукционной запайки – фактор успешного продвижения товара на рынке.

Кратко о технологии

На индукционную запайку (пломбирование) поступает тара заполненная продуктом и закрытая крышкой (резьбовой пробкой). В крышку предварительно установлен вкладыш для индукционной запайки. Вкладыш для индукционной запайки как правило содержит несколько слоев.

На индукционную запайку (пломбирование) поступает тара заполненная продуктом и закрытая крышкой (резьбовой пробкой). В крышку предварительно установлен вкладыш для индукционной запайки. Вкладыш для индукционной запайки как правило содержит несколько слоев.

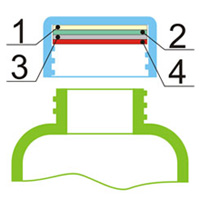

В качестве примера рассмотрим наиболее распространенный вариант разделяемого вкладыша, соединенного посредством воска :

1 - основа (картон)

2 - связующее вещество, временный адгезив (воск)

3 - алюминиевая фольга

4 - термолак

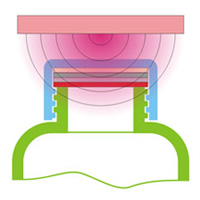

Индукционный запайщик посредством переменного магнитного поля разогревает алюминиевую фольгу вкладыша. Фольга приваривается к горловине тары благодаря термолаку нанесенному на поверхность фольги. Слой временного адгезива (воска) разрушается.

Индукционный запайщик посредством переменного магнитного поля разогревает алюминиевую фольгу вкладыша. Фольга приваривается к горловине тары благодаря термолаку нанесенному на поверхность фольги. Слой временного адгезива (воска) разрушается.

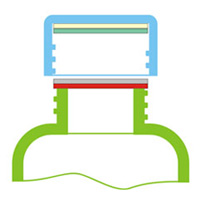

Когда потребитель открывает крышку, фольга остается на горловине тары, а основа остается в крышке. Алюминиевая мембрана надежно приваренная к горловине обеспечивает герметичность тары и контроль первого вскрытия.

Когда потребитель открывает крышку, фольга остается на горловине тары, а основа остается в крышке. Алюминиевая мембрана надежно приваренная к горловине обеспечивает герметичность тары и контроль первого вскрытия.

Оборудование

Оборудование для индукционной запайки можно разделить на полуавтоматическое и автоматическое. Полуавтоматическое оборудование предполагает присутствие оператора который управляет запуском процесса запайки или позиционирует тару. Автоматическое оборудование устанавливается над транспортером по которому перемещается тара подлежащая запайке, в этом случае постоянное внимание оператора не требуется.

Универсальный аппарат индукционной запайки CS-H

Универсальный аппарат индукционной запайки CS-H Автоматический аппарат индукционной запайки CS-A

Автоматический аппарат индукционной запайки CS-A

Состав оборудования

Аппарат индукционной запайки обычно состоит из индукционной головки (индуктор) и силового блока (генератора). Индуктор представляет собой катушку намотанную специальным силовым проводом в магнитной системе из магнитномягкого материала. Генератор - это силовой транзисторный преобразователь содержащий систему управления с несколькими замкнутыми контурами регулирования, снабженный дисплеем для установки параметров. Дисплей также может быть выполнен в виде отдельного пульта, который может быть размещен в удобном для доступа месте. Оборудование может комплектоваться напольными и настольными штативами, устройствами диагностики и отбраковки тары.

Меры безопасности при работе с индукционными запайщиками

Необходимо помнить что переменное магнитное поле разогревает любой проводник находящийся в поле действия индукционной головки. В связи с этим необходимо избегать попадания металлических предметов и электрических устройств область действия индуктора. Это касается колец на пальцах, элементов транспортеров, инструмента, электронных устройств (мобильных телефонов, компьютеров и прочее). Данное оборудование может также влиять на работоспособность находящихся вблизи кардиостимуляторов.

Как исключить брак?

В данном случае брак это: отсутствие фольгированной прокладки, негерметичная запайка или прожиг фольги.

Современное оборудование индукционного пломбирования снабжено средствами диагностики наличия фольги под крышкой, это позволяет отбраковать емкость у которой отсутствует фольгированный вкладыш для индукционной запайки. В полуавтоматическом режиме отбраковку осуществляет оператор, в автоматическом режиме требуется автоматическое устройство отбраковки.

Негерметичная запайка может быть связана с неровностью плоскости горловины, несоответствием термосвариваемого слоя фольги материалу горловины, неправильным выбором режима запайки, неточным центрированием индуктора, несовершенством оборудования.

Прожиг фольги чаще всего связан с неправильным выбором режима запайки, неточным центрированием индуктора либо с несовершенством оборудования.

На протяжении цикла запайки горловина емкости должна быть параллельна плоскости индуктора и сцентрирована. Параметры запайщика должны быть подобраны для каждого диаметра фольги. При изменении расстояния от индуктора до фольги, температура разогрева фольги, а следовательно и качество запайки меняется.

Для обеспечения стабильного качества пломбирования необходимо применять оборудование с замкнутыми контурами регулирования параметров запайки, где дозируемая мощность не зависит от возмущающих факторов в виде температуры, влажности, напряжения в сети, старения элементов и пр. Такое оборудование может быть несколько дороже, однако оно обеспечивает стабильное качество в течение всего срока эксплуатации, не требует от оператора постоянного контроля напряжения в сети, и проверки качества запайки.

С целью обеспечения надежного контроля герметичности продукции на выходе производства возможно применение полуавтоматического и автоматического оборудования для контроля герметичности емкостей.

Выбор параметров запайки

Для полуавтоматического оборудования настраиваются параметры: уровень мощности, время экспонирования и в случае применения штатива - зазор между крышкой и индуктором.

Для автоматического оборудования настраиваются параметры: уровень мощности, скорость транспортера и зазор между крышками и индуктором.

Выбор параметров запайки осуществляется экспериментально. Для полуавтоматических запайщиков выбирается время запайки а затем подбирается мощность начиная от 20 % с шагом 5-10% до момента когда обеспечивается надежная герметичная запайка и исчезают следы временного адгезива (связующего вещества). Для автоматического оборудования сначала рекомендуется выставить требуемую скорость транспортера и зазор между крышками и индуктором на уровне 4 мм. Проследить чтобы зазор был стабилен по всей длине индуктора и что крышки проходящей тары сцентрированы относительно индуктора. Затем подобрать уровень мощности при котором достигается качественная запайка.